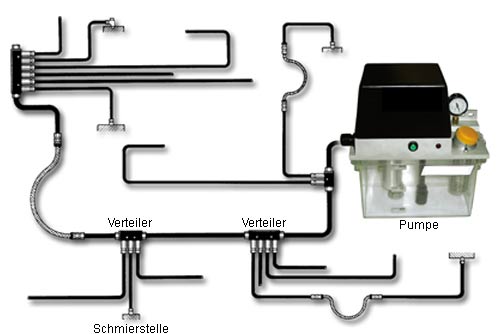

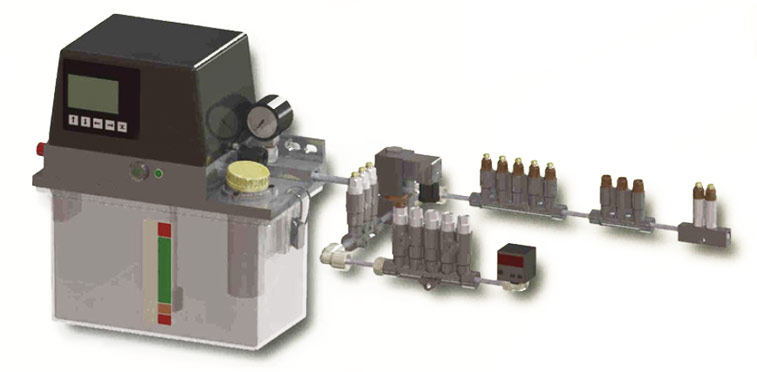

Bei der Einleitungs- Zentralschmierung wird mit intermittierendem Druck über Schmierstoffverteiler den Reibstellen dosiert Schmierstoff (Schmierstoff: Öl und Fließfett) zugeführt. Unterschiedliche Maschinenarten erfordern angepasste Zentralschmier- Komponenten. SINNTEC liefert Zentralschmierpumpen - ob hydraulisch, pneumatisch, handbetätigt oder mit Motorantrieb - und die passenden Dosiersysteme für alle Anwendungen.

Wird dem Motor Energie zugeführt (entweder über einen nicht installierten Zeitmesser, über ein eingebautes Steuergerät oder über vom Kunden bereitgestellte Energie), so betätigt der

Motor die Zahnradpumpe. Da sich der Motor dreht, zieht die Zahnradpumpe Schmierstoff vom Behälter herein und gibt unter Druck stehenden Schmierstoff über den (die) sich in der Abdeckplatte

befindlichen Auslass (Auslässe) an das Verteilungsnetz ab. Eine Druckbeaufschlagung des Verteilungsnetzes zwingt alle PDIs in der Anlage zu „zünden“ oder den Schmierstoff, der sich während des

letzten Pumpenzyklus in jeder ihrer Entlastungskammern angesammelt hat, zu entladen. Wenn alle PDIs entladen sind, steigt der Druck im Netz weiter an, bis der Grenzwert im Druckschalter erreicht

ist. Ist der Grenzwert erreicht, kann mit Hilfe des Druckschalters der Motor gestoppt werden. Hält der Motor einmal an, ist der augenblickliche Druck im Verteilungsnetz größer als der Druck an der

Auslassseite der Zahnradpumpe. Durch diese Druckdifferenz wird ein Entlastungsventil betätigt, welches den Leitungsdruck zurück in den Behälter entlässt. Aufgrund dieser Leitungsdruckentlastung kann jeder PDI im Verteilungsnetz zurücksetzen. Durch die Innenfeder wird die Entlastungskammer erneut gefüllt. Der oben beschriebene PDI Entladungs- und Wiederaufladungszyklus wiederholt sich jedes Mal, wenn der Motor eingeschaltet wird. |

Technische Daten

- Fördervolumen: 115VAC, 230VAC: 200cc/min @ 60Hz (167cc/min @

50 Hz)

- Fördervolumen: 24VDC: 250cc/min

- Förderdruck (max.): 450 psi (31 bar). So ist das

- Druckbegrenzungsventil eingestellt

- Druckschalter: Standard, schließt bei 290 ±5 psi (20 ±0.3 bar)

- Schmierstoffviskosität: Öl, 20-1500 cp, Leichte Fette, NLGI 000-00,

- Auslassverschraubung zur Verteilung: G1/4

- Behältereinfüllsieb: Siebweite 40, abnehmbar

- Behältervolumen: 1,8 liter, 2,7 liter, 6,0 liter, 12,0 liter

- Behälter Material: Durchsichtiger ABS Kunststoff

- Mögliche Motorspannungen: 24 VDC, 115 V, 230 V

- Benötigte Motor Kraft: Ungefähr 140W

- Motor-Arbeitszyklus (für 115VAC- und 230VAC- Motoren): S3, 20%.

- Motor-Arbeitszyklus (für 24VDC-Motor): S1 (Dauerbetrieb)

- Betriebstemperaturbereich: +5°C bis +40°C (+40°F bis +105 °F)

- Schalldruck: 70 dBA

- IP-Klasse: IP 54 |

|

Wenn sich die Anlage in Ruhestellung befindet, wenn alle PDIs

wieder aufgeladen sind und bevor der nächste Motorzyklus gestartet

wird, hält ein kleines Rückschlagventil in der Verteilungsleitung

stets einen bestimmten Leitungsdruck von 0,35 bis 0,7 bar im Verteilungssystem aufrecht. Dadurch soll verhindert werden, dass

Luft in die Anlage gerät, falls irgendwo im Verteilungsnetz eine

Undichtigkeit auftritt. Die Philosophie von Bijur im Hinblick auf die

Verwendung dieses Rückschlagventils ist: Es ist besser, eine kleine

bestimmte Undichtigkeit im Verteilungsnetz zu haben, zu bemerken

und hoffentlich zu reparieren, als eingeführte Luftblasen irgendwo in

den Leitungen entfernen zu müssen, was bedeutet, die anfängliche

Undichtigkeit zu beseitigen und die gesamte Anlage zu entlüften.

In den PDI-Ausführungen, die mit einem eingebauten

Zeitschalter oder Regler ausgerüstet sind, wird die Häufigkeit der

Zyklen automatisch entweder zeitabhängig oder impulsabhängig

programmiert (z. B. ausgelöst durch einen Näherungsschalter).

Auch wenn der Druckschalter einmal defekt ist, wird der Überdruck

im Verteilungsnetz immer mittels eines Druckbegrenzungsventils,

das auf ein sicheres Niveau eingestellt ist, zurück in den Behälter

entlastet. Auch ist ein Füllstandschalter min. für den Schmierstoff

bei allen PDI-Ausführungen Standard und kann verwendet

werden, um den Betrieb der PDI zu verhindern, wenn der

Schmierstoffstand im Behälter einmal unter ein eingestelltes Minimum

fällt. In diesem Fall wird verhindert, dass der Motor läuft, und eine

Störung wird auf dem Regler erzeugt eine Störmeldung.

Weiterhin wird bei allen PDI-Ausführungen, die einen

eingebauten Regler haben, der Druckaufbau der Anlage überwacht um

festzustellen, ob eine Undichtigkeit im Verteilungssystem vorliegen

könnte. Genauer gesagt, wird die Zeit überwacht, die vom Moment

des „Motorstarts“ bis zum Moment des Einsetzens des Druckschalter

vergeht, und wenn zwischen diesen beiden Momenten zu viel Zeit

vergeht, wird von einer Undichtigkeit im Verteilungsnetz ausgegangen,

und es wird anschließend verhindert, dass der Motor läuft, und eine

Störung am Regler wird erzeugt bzw. eine Störmelung leuchtet.

Bei allen PDI-Ausführungen mit eingebautem Regler wird

eine erzeugte Fehlermeldung durch den folgenden erfolgreichen

Schmierzyklus und Ingangsetzen des Druckschalters gelöscht.

|

![]() - Tel: 0 51 64 / 80 20 50 - Fax: 0 51 64 / 80 20 60

- Tel: 0 51 64 / 80 20 50 - Fax: 0 51 64 / 80 20 60